น้ำมันขุบแข็ง

- Nov 16, 2020

- 2 min read

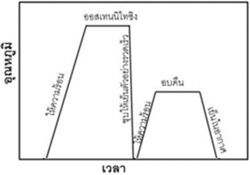

การชุบแข็ง(Hardening) เป็นการปรับโครงสร้างโลหะให้มีความแข็งแรงและความแข็งสูงขึ้นด้วยความร้อนแล้วทำให้เย็นตัวอย่างรวดเร็ว เหล็กที่มีคาร์บอนมากกว่า 0.3%จะเปลี่ยนโครงสร้างเป็นมาร์เทนไซต์หรือเบนไนต์หรือผสมกัน การเย็นตัวอย่างรวดเร็วทำให้ผิวนอกเป็นมาร์เทนไซท์โดยที่ภายในยังร้อนจึงเกิดความเคร้นตกค้างสูง ทำให้แข็งแต่เปราะ ต้องอบคืน(tempering)เพื่อเพิ่มความเหนียวและความแกร่งให้กับเหล็กชุบแข็ง โดยอบที่ 150-650 ซ.ขึ้นกับความแข็งสุดท้ายที่ต้องการ พิจารณาจากกราฟแสดงความแข็งเทียบกับอุณหภูมิในการอบคืน การอบคืนของเหล็กกล้าส่วนใหญ่ใช้เวลาประมาณ 30-45 นาที ยกเว้นบางชั้นคุณภาพที่ใช้เวลาสั้นประมาณ 5-10 นาที

รูปที่ 1.การปรับโครงสร้างโลหะให้มีความแข็งและความแข็งสูงขึ้นด้วยความร้อน(การชุบแข็งและการอบคืน)

การชุบแข็งเหล็กกล้า Hypo eutectoid (carbon<0.83%) อบอุณหภูมิ AC3+50 ซ. และเหล็กกล้า Hyper eutectoid (0.8%<carbon<2%) อุณหภูมิ AC1+30 ถึง 50 ซ. (อุณหภูมิ AC3 และ AC1เพื่อเตรียมโครงสร้างเหล็กก่อนการชุบแข็งตามรูปที่ 2,) ใช้เวลาประมาณ 30 นาทีต่อความหนา 1 นิ้ว จากนั้นชุบในสารชุบที่เหมาะสมให้เย็นตัวเร็วกว่าอัตราการเย็นตัววิกฤติ (หมายถึง อัตราการเย็นตัวที่ Austenite เปลี่ยนไปเป็น Martensite หรือ Bainite ถ้าอัตราการเย็นตัวช้ากว่านี้ Austenite จะไม่มีโอกาส เปลี่ยนเป็น Martensite หรือ Bainite แต่จะได้ Pearlite หรือ Sorbite)

รูปที่ 2.อุณหภูมิที่ใช้สำหรับ Heat Treatment ชนิดต่าง ๆ

รูปที่ 3.อุณหภูมิของชิ้นงาน แสดงเส้นMsเริ่มเปลี่ยนโครงสร้าง Time-Temperature-Transformation(TTT) Curves และเส้นสิ้นสุดการเปลี่ยน Mf และเส้นการลดอุณหภูมิของชิ้นงาน Continuous Cooling Transformation Diagrams(CCT) อุณหภูมิผิวลดลงเร็วกว่าใจกลางชิ้นงาน แต่สุดท้ายเท่ากันที่อุณหภูมิห้องทำให้จะได้เหล็กมาร์เทนไซท์ ถ้าปริมาณคาร์บอนในเหล็กสูงขึ้นจะทำให้เส้นการเปลี่ยนโครงสร้างขยับไปทางขวา จึงลดอัตราการเย็นตัววิกฤตให้ช้าลงได้ และทำให้ Msและ Mf ลดลง โดยเมื่อคาร์บอนสูงกว่า 0.4% และมีธาตุผสมอื่น การชุบลงมาที่อุณหภูมิห้องจะมีออสเทนไนต์เหลือค้างด้วยเนื่องจาก Mf ต่ำกว่าอุณหภูมิห้อง

รูปที่ 3.Time-Temperature-Transformation(TTT)Curves และContinuous Cooling Transformation Diagrams(CCT)

น้ำมันชุบแข็ง

สารชุบที่ใช้ในการชุบมีหลายชนิดได้แก่ น้ำ โพลีเมอร์ น้ำมันเย็น น้ำมันร้อน อากาศ เป็นต้น สารชุบทำหน้าที่ระบายความร้อนจากชิ้นงาน สารชุบที่เป็นของเหลวระบายความร้อนจากชิ้นงานด้วยการพาความร้อนและการเปลี่ยนสถานะเป็นไอ ถ้าใช้อากาศจะระบายความร้อนด้วยการพาความร้อนและในขณะที่เหล็กร้อนแดงจะมีการการแผ่รังสี อากาศมีความหนาแน่นและความจุความร้อนน้อยจึงระบายความร้อนได้ช้าที่สุดจะไม่เกิดมาร์เทนไซต์ น้ำมันมีจุดเดือดสูง สามารถควบคุมอัตราการระบายความร้อนและการเปลี่ยนโครงสร้างของเหล็กได้ดีกว่าน้ำซึ่งมีจุดเดือด 100ซ.ระบายความร้อนเร็วมากทำให้ชิ้นงานเปราะและเสียรูปได้ โพลีเมอร์และน้ำใช้ชุบแข็งอลูมิเนียมและวัสดุสำหรับการบินและอวกาศ

เมื่อปล่อยชิ้นงานลงในบ่อน้ำมันชุบ การระบายความร้อนแบ่งออกเป็น 3 ระยะ

· ระยะแรกเกิดฟิลม์ไอน้ำมันคลุมผิวชิ้นงาน การระบายความร้อนทำด้วยการแผ่รังสีและการนำผ่านฟิลม์ทำให้ช้าอาจทำให้ผิวนิ่มเป็นจุดๆ สามารถไล่ฟิลม์ได้ด้วยการกวนให้น้ำมันไหลพาฟิลม์ออกไปหรือเติมสารเร่ง

· ระยะที่2เมื่อฟิลม์หมดไปน้ำมันสัมผัสผิวได้และเดือดหลุดออกไปจากผิวทำให้ถ่ายเทความร้อนได้เร็วมากค้วยการเปลี่ยนสถานะ ถ้าชิ้นงานมีโอกาสที่จะเสียรูปต้องใช้น้ำม้นที่มีจุดเดือดสูงขึ้นหรือใช้สารแต่งคุณภาพในน้ำมัน

· ระยะที่ 3.มีอัตราการระบายความร้อนต่ำที่สุดในทุกระยะ เมื่ออุณหภูมิชิ้นงานต่ำกว่าจุดเดือดของน้ำมัน การระบายความร้อนเป็นการพาความร้อนจากผิวชิ้นงานไปสู่น้ำมันที่ไม่สัมผัสผิว และการนำความร้อนซึ่งขึ้นกับค่าการนำความร้อนและอุณหภูมิแตกต่างของผิวชิ้นงานกับอุณหภูมิน้ำมัน

น้ำมันในอุดมคติคือมีช่วงเวลาที่เกิดฟิลม์ไอน้ำมันน้อยหรือไม่มีเลยเพื่อให้สามารถใช้อัตรการระบายความร้อนที่เร็วในช่วงเปลี่ยนสถานะเพื่อเปลี่ยนโครงสร้างทำให้ได้ความเข็ง(อัตราการระบายความร้อนเร็วกว่าอัตราการเย็นตัววิกฤต)และอัตราการระบายความร้อนต่ำลงในช่วงการพาความร้อนเพื่อลดการเกิดแรงเต้น การบิดและรอยแตกในชิ้นงาน

รูปที่ 4.การลดอุณหภูมิชิ้นงานและอัตราการระบายความร้อนจากชิ้นงานแสดงการระบายความร้อนในระยะต่างๆ

น้ำมันชุบแข็งแบ่งเป็น

a) Bright Quenching Oils คือ Solvent extracts (น้ำมันที่แยกด้วยสารทำละลาย) ใช้สำหรับชิ้นงานที่รูปร่างไม่ซับซ้อน ไม่มีโอกาสบิดเสียรูป

b) High Performance Quenching Oils เติมสารเร่งเพื่อให้น้ำมันเคลือบชิ้นงานทำให้ระบายความร้อนได้ดี อาจทำจากทั้ง Solvent extracts หรือ Hydrocracked oils (น้ำมันชนิดหนึ่งที่แยกจากน้ำมันดิบด้วยการทำปฏิกริยากับไฮโดรเจน) เหมาะสำหรับชิ้นงานที่มีแนวโน้มที่จะเสียรูปจากการลดอุณหภูมิ

c) Synthetic High Performance Quenching Oils เป็นน้ำมันสังเคราะห์ (ester base) ซึ่งมีคุณสมบัติเคลือบชิ้นงานได้ดีกว่าน้ำมันที่เติมสารเร่ง การระบายความร้อนดีทำให้อุณหภูมิแตกต่างของชิ้นงานน้อย

จากตารางที่ 1.น้ำมันทั้งสามชนิดอาจมีความหนืดเท่ากันได้ แต่ละชนิดมีจุดวาปไฟต่างกัน น้ำมันที่มีความหนืดสูงกว่าจะมีจุดวาปไฟสูงกว่าทำให้สูญเสียเป็นไอในการชุบแข็งน้อยกว่า

ตารางที่ 1. แสดงคุณสบัติทางกายภาพของน้ำมันปรเภทต่างๆที่มีความหนืดต่างกัน

คุณสมบัติของน้ำมันชุบแข็ง

สามารถแบ่งคุณสมบัติของน้ำมันชุบแข็งออกเป็นคุณสมบัติขั้นต้นและคุณสมบัติเฉพาะ

คุณสมบัติขั้นต้น แสดงการทำงานของน้ำมัน ได้แก่ อัตราการระบายความร้อน(cooling rate) การนำความร้อน(thermal conductivity) ความหนืด(viscosity) ความชื้น(water content) และตะกอน(sludge formation)

· อัตราการระบายความร้อนมีวิธีการทดสอบหลายวิธี ใช้สำหรับการเปรียบเทียบเพื่อเลือกและการตรวจสอบคุณภาพน้ำมันซึ่งมีผลต่อคุณภาพของการชุบแข็ง

· การนำความร้อน(Thermal conductivity) บอกตวามสามารถของน้ำมันในการถ่ายเทความร้อน น้ำมันที่มีค่าการนำความร้อนสูงกว่าจะระบายความร้อนได้ดีกว่าและทำให้ชิ้นงานเย็นได้เร็วกว่า

· ความหนืด(Viscosity) มีหน่วยเป็น centistokes (sq.mm./s) การระบายความร้อนด้วยการพาเป็นเอ็กซ์โปเนนเชียลกับค่าความหนืดของน้ำมัน น้ำมันจะเสื่อมสภาพ ตะกอนและไขทำให้ความหนืดเพิ่มขึ้นตามรูปที่ 5.

รูปที่ 5.ความหนืดของน้ำมันชุบแข็งสูงขึ้นตามอายุงานเนิ่องจากการเสื่อมสภาพ ตะกอน ไข และอื่นๆ

· ความชื้นในน้ำมัน จะทำให้อัตราการระบายความร้อนสูงเนื่องจากมีจุดเดือดต่ำกว่าน้ำมัน อาจทำให้ชิ้นงายมีความแข็งไม่สม่ำเสมอ มีจุดที่อ่อน และสกิดรอยในชื้นงาน น้ำในน้ำมันไม่ควรเกิน 0.1% ถ้าจะใช้อุปกรณ์ตรวจวัดความชื้นในน้ำมัน ต้องเลือกอย่างระวังเพราะส่วนมากวัดได้ต่ำสุด 0.5% เท่านั้น

· ความเป็นกรดมีค่าเป็น TAN(total acid number)วัดเป็น mgKOH/g. น้ำมันใหม่มีความเป็นกรด 0.01-0.03 mgKOH/g.

· ตะกอนและไขในน้ำมันเกิดจากความร้อนและการเกิดปฏิกริยากับออกซิเจนทำให้การระบายความร้อนไม่สม่ำเสมอ เกิดการเสียรูปหรือรอยแตก และทำให้ที่กรองน้ำมันอุดตัน และทำให้อุปกรณ์ระบายความร้อนของน้ำมันทำงานไม่ถูกต้อง น้ำมันร้อน เกิดโฟม และเกิดไฟ ปริมาณตะกอนและไขในน้ำมันบอกด้วยค่าการตกตะกอน(precipitation number)ซึ่งใช้ประเมินอายุการใช้ที่เหลือโดยเทียบค่าน้ำมันใหม่กับน้ำม้นที่เสื่อมสภาพ

คุณสมบัติเฉพาะงาน ได้แก่ อุณหภูมิใช้งาน จุดไหล(pour point) จุดวาปไฟ (flash point)

· อุณหภูมิใช้งานสูงสุดของน้ำมันที่สามารถใช้ขุบแข็งได้อย่างปลอดภัยและมีประสิทธิผล

· จุดเทคืออุณหภูมิต่ำสุดที่น้ำมันสามารถไหลได้ ใช้ชุบแข็งได้โดยไม่เกิดปัญหาการทำงานของปั๊มระบายความร้อนสำหรับบ้านเราอุณหภูมิอากาศสูงทำให้ไม่มีปัญหานี้

· จุดวาปไฟคืออุณหภูมิที่เกิดแน้ำมันมากพอสำหรับการติดไฟในอากาศที่ผิวของน้ำมัน น้ำมันที่มีจุดวาปไฟต่ำมีโอกาศที่จะเกิดไฟในระหว่างการชุบแข็ง เพื่อความปลอดภัยควรเลือกน้ำมันที่มีจุดวาปไฟสูงกว่าอุณหภูมิน้ำมันที่ใช้ไม่ต่ำกว่า 90ซ.

การทดสอบอัตราการระบายความร้อน

อัตราการระบายความร้อน สามารถแสดงเป็นเวลาที่ใช้เครื่องวัด GM(General Motor) quenchometer ("nickel ball" test) หรือ ASTM D3520 ระยะเวลาที่ลูกบอลนิเกิ้ลอุณหภูมิ 881ซ. เย็นลงในน้ำมันที่ต้องการวัด 200ml.อุณหภูมิ 40ซ. กลายเป็นแม่เหล็กที่อุณหภูมิ 354ซ.(Curie point) เมื่อลูกบอลนิเกิ้ลกลายเป็นมีแหล็กจะถูกดูดไปด้านข้างทำให้สามารถจับเวลาได้ ระยะเวลาที่ได้จากการทดสอบจะบอกอัตราการระบายความร้อนของน้ำมัน สามารถใช้ในการเปรียบเทียบน้ำมันประเภทต่างๆเพื่อการเลือกใช้

รูปที่ 6.แสดง หลักการทำงานของเครื่องวัด GM quenchometer น้ำมันที่มีอัตราระบายความร้อนสูงจะใช้เวลา 7-9 วินาที น้ำมันที่มีอัตราระบายความร้อนน้อยอาจใช้เวลามากถึง 32วินาที

รูปที่ 6.หลักการทำงานของเครื่องวัด GM quenchometer เมื่อลูกบอลนิเกิ้ลเป็นแม่หล็กจะเบนไปแตะแม่เหล็ก

การทดสอบหากราฟอัตราการระบายความร้อนของน้ำมันเป็นวิธีที่ดีที่สุดสำหรับการเลือกน้ำมันและการตรวจสอบคุณภาพน้ำมันซึ่งมีผลต่อคุณภาพของการชุบแข็ง การทดสอบมีกำหนดไว้หลายมาตรฐานได้แก่ ISO 9950 หรือ ASTM D6200 การทดสอบทำด้วยด้วยการให้ความร้อน Inconel 600 probe ไห้มีอุณหภูมิ 871ซ.แล้วแช่ลงในน้ำมันที่ต้องการทดสอบโดยไม่กวน วัดอุณหภูมิของหัวอ่านและเวลาจะได้การลดอุณหภูมิของหัวอ่านซึ่งนำมาใช้คำนวณอัตราการระบายความร้อนของน้ำมันชุบแช็งต่างๆ

รูปที่ 7.เป็นกราฟที่ได้จากการทดสอบน้ำมันหลายผลิตภัณฑ์โดยแสดงทั้งการลดอุณหภูมิและอัตราการระบายความร้อนซ้อนกัน ทดสอบน้ำมันทั้งที่มีอัตราการระบายความร้อนชนิดเร็ว ปานกลางและช้าเพื่อใช้ในการเปรียบเทียบและเลือกใช้ จะเห็นว่าน้ำมันที่มีความหนืดน้อยกว่าจะมีอัตราการระบายความร้อนมากกว่าจึงมีระยะเวลาในการลดอุณหภูมิน้อยกว่า

รูปที่ 7.อัตราการระบายความร้อนของน้ำมันอุณหภูมิ 60ซ. ของ High Performance Quenching Oils ที่มีความหนืดต่างกันโดยไม่หมุนเวียนน้ำมัน ชิ้นงานทดสอบISO / DIN 9950, Inconel 600, ø 12.5 mm

เพื่อรักษาคุณภาพของการชุบแข็งสามารถใช้การทดสอบน้ำมันไม่ให้อัตราการระบายความร้อนผิดไปจากเดิมมากไป สำหรับน้ำมันที่ใช้งานแล้วอาจเกิดอ็อกซิเดชั่น(Oxidation) ฝุ่นผง และน้ำในน้ำมันทำให้คุณสมบัติเปลี่ยนไป รูปที่ 8.อ็อกซิเดชั่นและฝุ่นผงที่ละลายในน้ำมันทำให้ฟิลม์ไอน้ำมันน้อยลง เกิดเดือดที่ผิวชิ้นงานได้ดีขึ้น อัตราการระบายความร้อนสูงสุดเพิ่มขึ้นและอุณหภูมิที่เกิดสูงขึ้น การทดสอบความเป็นกรดตามASTM D664 หรือ ASTM D974 ถ้าไม่เป็นกรดแสดงว่าน้ำมันไม่ถูกอ็อกซิไดซ์แต่อาจเป็นเพราะฝุ่นผงในน้ำมันต้องใช้ที่กรองละเอียด(< 3 μm) และควรเติมสารป้องกันอ็อกซิเดชั่นเพื่อรักษาคุณสมบัติของน้ำมัน และรูปที่ 10.เมื่อมีความชื้นในน้ำมันอัตราการระบายความร้อนจะเพิ่มขึ้นทำให้เกิดรอยแตกในชิ้นงาน ความแข็งไม่สม่ำเสมอ และอ่อนเป็นจุดๆ น้ำ 0.1% ทำให้เกิดโฟมและอาจทำให้เกิดไฟ

รูปที่ 8.อัตราการระบายความร้อนของน้ำมันที่เกิดอ็อกซิเดชั่น มีค่า TAN(total acid number)วัดเป็น mgKOH/g.ต่างกัน

รูปที่ 9.อัตราการระบายความร้อนของน้ำมันที่มีเปอร์เซนต์ความชื้นต่างๆกัน

ขนาดบ่อชุบ

ขนาดบ่อชุบต้องท่วมชิ้นงาน(อย่างน้อย 150-300mm)ได้ทั้งหมด และมีพื้นที่สำหรับกวนและการจัดการอื่นๆ มีน้ำมันพอสำหรับความร้อนจากชิ้นงานโดยอุณหภูมิน้ำมันสูงขึ้นไม่เกินค่าที่ต้องการ ต้องคำนึงการขยายตัวด้วยการปรับระดับหรือมีท่อน้ำล้น การคำนวณปริมาณน้ำมันใช้สมการต่อไปนี้

Mm x Cpm x TDm = Mq x Cpq x TDq (1.)

เมื่อ Mm นน.ชิ้นงาน (kg.)

Cpm ความจุตวามร้อนของชิ้นงาน เหล็กกล้า 0.71 (kJ/kg./ซ.)

TDm อุณหภูมิแตกต่างของชิ้นงาน (ซ.)

Mq นน.น้ำมันขุบแข็ง (kg.) ความหนาแน่นของน้ำมัน 0.864 kg/l

Cpq ความจุตวามร้อนของน้ำมัน น้ำมันชุบแข็ง 2.09 (kJ/kg./ซ.)

TDq อุณหภูมิแตกต่างของน้ำมัน (ซ.)

ข้อแนะนำเรื่องอุณหภูมิน้ำมันมีดังนี้

· อุณหภูมิน้ำมันเพิ่มขึ้นขณะชุบแข็ง 38ซ. ถ้าอุณหภูมิน้ำมัน 40ซ. อุณหภูมิน้ำมันสูงสุด = 40+38 = 78ซ.

· อุณหภูมิน้ำมันสูงสุด = Flash temperature – 56c ถ้าจุดวาปไฟ 160ซ. อุณหภูมิน้ำมันสูงสุด 104ซ.

ตัวอย่าง งานชุบแข็งเหล็ก 100kg อุณหภูมิ 850ซ. รอบละ 2ชม. ทำงานต่อเนื่อง24ชม.

ใช้น้ำมัน Conventional solvent extracts ตารางที่ 1. จุดวาปไฟ 160ซ.

อุณหภูมิน้ำมันสูงสุด = 160-56 = 104 ซ.

อุณหภูมิน้ำมันในบ่อ = 104-38 = 66 ซ.

(ควรตรวจสอบไม่ให้อุณหภูมิใข้งานเกินข้อมูลของผู้ผลิต)

แทนต่าในสมการmuj 1. Mq= 100 x 0.71 x (850-104) / 2.09 / 38) = 666.91 kg

ใช้น้ำมัน = 666.91 / 0.864 = 771.89 l

ภายใน 2ชม.จะต้องระบายความร้อนจากน้ำมัน = 771.89 x 2.09 x 38 / 2 = 30651.75 kJ/hr

จะต้องมีอุปกรณ์ระบายความร้อนน้ำมัน = 30651.75 /4600 = 8.5 kW

ระบบระบายความร้อนใช้เพื่อป้องกันไม่ให้น้ำมันร้อนเกินไปได้แก่เครื่องสูบน้ำมัน(gear pump) ที่กรองน้ำมัน และรังผึ้งระบายความร้อนด้วยอากาศตามรูปที่ 10

รูปที่ 10.ตัวอย่างการติดตั้งอุปกรณ์ระบายความร้อนน้ำมัน

ไอน้ำมันจากบ่อชุบ

เมื่อชิ้นงานสัมผัสผิวน้ำมันจะทำให้เกิดไอน้ำมันซึ่งบางส่วนหลุดสู่อากาศเหนือบ่อ บางส่วนคายความร้อนให้น้ำมันในบ่อและกลับเป็นของเหลว เมื่อน้ำมันในบ่อมีอุณหภูมิสูงขึ้นก็สามารถระเหยเป็นไอได้เช่นเดียวกัน แต่มีปริมาณน้อยกว่าไอน้ำมันที่หลุดออกมาโดยตรงมาก เนื่องจากเป็นไอน้ำม้นที่เกิดจากชิ้นงานอุณหภูมิสูงจึงมีความดันไอสูง เมื่อไอน้ำมันสัมผัสอากาศจะคายความร้อนให้อากาศและกลายเป็นละอองน้ำมันซึ่งเห็นได้ด้วยตา

การดูดไอน้ำมันจากถังชุบแข็งใช้ฮูดติดที่ด้านข้างตามรูปที่ 11.ซึ่งจะดูดทั้งละอองน้ำมันและไอน้ำมันที่ระเหยมาทั้งหมดทั้งที่ออกมาโดยตรงซึ่งยังไม่เปลี่ยนเป็นละอองน้ำมันและที่ระเหยมาจากผิวถังเนื่องจากอุณหภูมิของน้ำมัน ฮูดดูดลมที่ช่องด้วยความเร็วลม 10.16ม./วินาที

รูปที่ 11.ฮูดดูดละอองน้ำมันและไอน้ำมันติดตั้งที่ด้านข้างชองถัง(Flanged Slot Hood)

ความเร็วลมในท่อลมที่ดูดจากฮูดออกแบบให้มีความเร็วลม 2.54-12.70 ม./วินาที เลือกใช้ความเร็วลมได้ตามความเหมาะสม ความเร็วลมต่ำจะทำให้ขนาดท่อลมใหญ่มากอาจมีปัญหาในการติดตั้ง ความเร็วลมสูงจะทำให้มีความดันตกในท่อลมมากและต้องใช้พัดลมใหญ่ ละอองน้ำมันในอากาศจะถูกเก็บในท่อลมแต่ไอน้ำมันที่เกิดจากอุณหภูมิอาจหลุดไปจนถึงปลายท่อลมที่ทิ้งออกภายนอก ซึ่งจะกลายเป็นละอองบ้ำมันให้เห็นเนื่องจากอากาศมีอุณหภูมิต่ำกว่าในท่อลม การจับไอน้ำมันที่ดีที่สุดคือการฉีดด้วยน้ำ(wet scrubber)

ส่งท้าย

การเลือกน้ำมันชุบแข็งที่ดีที่สุดคือเลือกให้อัตราการระบายความร้อนต่ำกว่าอัตราการระบายความร้อนวิกฤติเล็กน้อย และใช้น้ำมันที่มีความหนืดน้อยเพื่อให้เมื่อใช้งานนานขึ้นเกิดอ็อกซิเดชั่น ตะกอนและไขทำให้ความหนืดเพิ่มขึ้น อัตราการระบายความร้อนที่เพิ่มขึ้นจะไม่กระทบต่อการขุบแข็งเพราะจะยังมากกว่าอัตราการระบายความร้อนวิกฤติ แต่ต้องตรวจสอบคุณสมบัติได้แก่ความเป็นกรดและอัตราการระบายความร้อนอย่างต่อเนื่องเพราะถ้าอัตราการระบายความร้อนมากเกินไปอาจทำให้ชิ้นงานเกิดรอยแตกหรือเสียรูป

เลือกใช้น้ำมันที่มีจุดวาปไฟสูงและออกแบบขนาดถังให้อุณหภูมิน้ำมันสูงสุดในระหว่างการชุบแข็งต่ำที่สุดเพื่อลดการสูญเสียจากไอน้ำมันและปัญหาการเกิดไฟ บ่อชุบควรมีใบพัดกวนน้ำมันเพื่อให้ช่วงเวลาที่เกิดฟิลม์ไอน้ำมันคลุมชิ้นงานลดลงทำให้อัตราการระบายความร้อนจากชิ้นงานมากขึ้น

เพื่อควบคุมคุณภาพการชุบแข็งให้เท่ากันในทุกรอบการทำงานต้องรักษาอุณหภูมิน้ำมันในบ่อชุบให้คงที่โดยมีระบบระบายความร้อนของน้ำมันในบ่อเพื่อระบายความร้อนจากชิ้นงาน และยังใช้ที่กรองน้ำมันควบคุมปริมาณตะกอนและไขได้ด้วย

เมื่อต้องเปลี่ยนน้ำมันควรพิจารณาคุณสมบัติต่างๆของน้ำมันให้เหมาะสม และควรตรวจระบบประกอบได้แก่ใบกวนระบบระบายความร้อนของน้ำมันให้มีค่าควบคุมที่เหมาะสมกับน้ำมัน เพื่อปรับปรุงคุณภาพของงาน ความปลอดภัย ราคาและค่าใช้จ่ายต่างๆที่เกี่ยวข้อง

Comments